Projektfokus

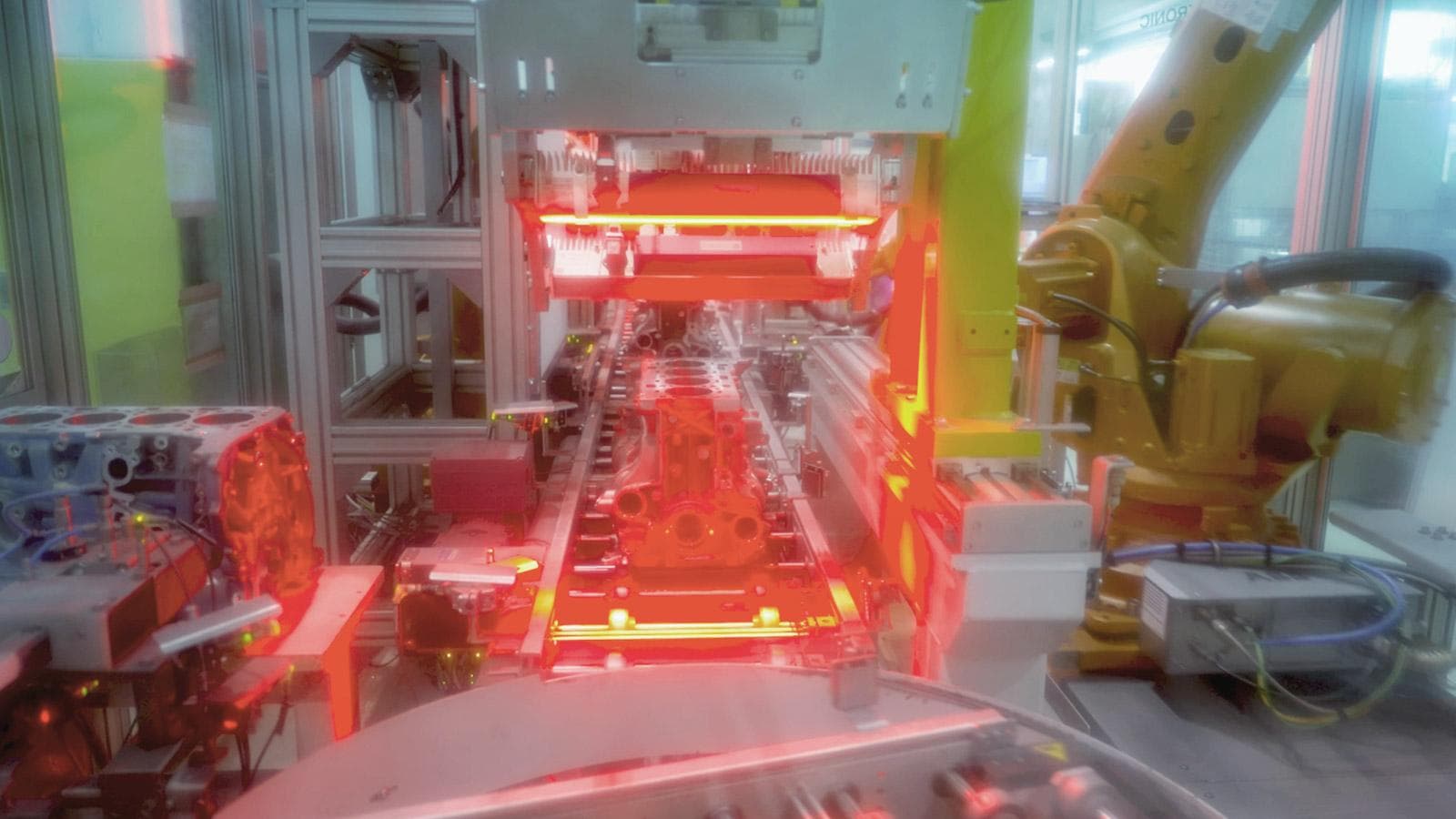

Fast jedes zweite neu verkaufte Fahrzeug der BMW Group verfügt über ein „Herz“, also einen Antrieb aus dem größten Motorenwerk des Konzerns im österreichischen Steyr. Dort fertigen 4.400 Mitarbeiter jährlich mehr als 1 Mio. Motoren sowie ca. 12 Mio. Komponenten in mehreren Produktgruppen.

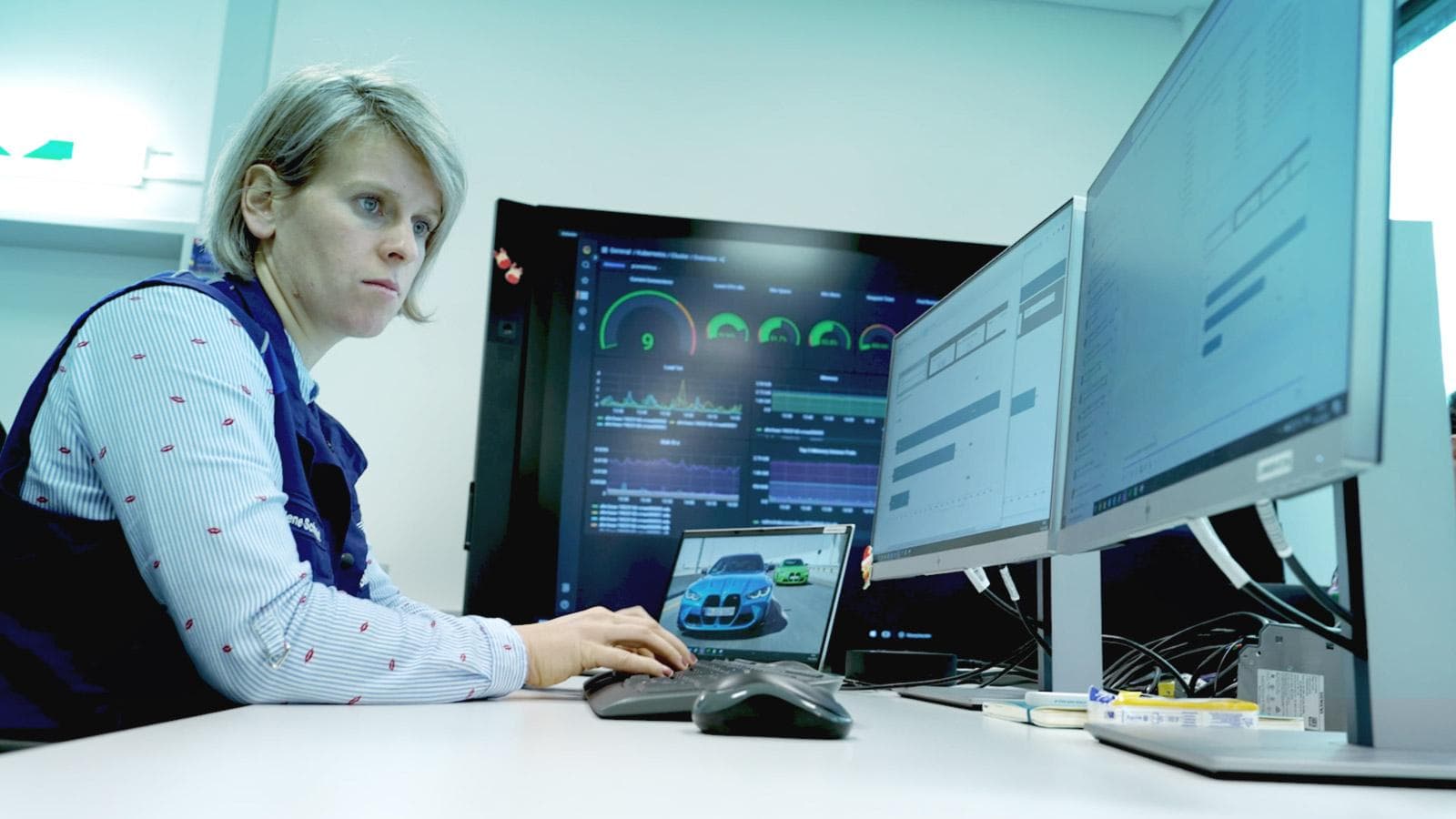

Vor wenigen Jahren rief das Werk eine eigene Leitinitiative „Digitalisierung“ ins Leben, die sich bis heute werksübergreifend mit unterschiedlichen Aspekten der digitalen Transformation befasst. Diese Initiative dient nicht dazu, neue Einzelanwendungen zu pilotieren. Stattdessen ist sie darauf ausgerichtet, das gesamte Werk zu befähigen, einen Gesamtansatz zur digitalen Transformation zur verfolgen und zu realisieren.

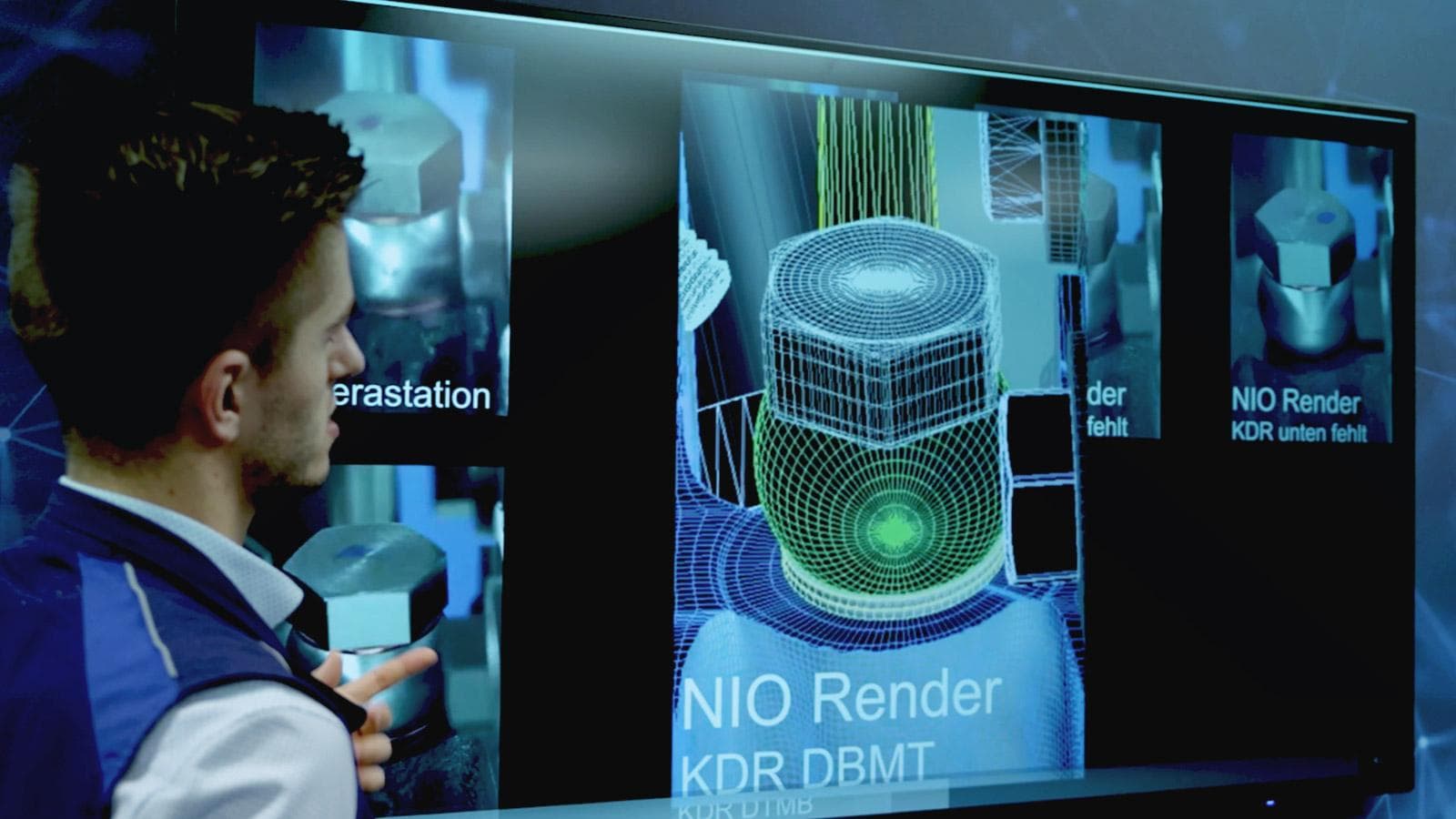

Neben dem Einsatz von KI-Technologien, etwa zur Leergutsteuerung und Qualitätsprüfung, ist daher die konzeptionelle Ausrichtung dieses Gewinner-Projektes mustergültig. In deren Fokus steht die Lösung von zwei Aufgabenstellungen: Welche strukturellen, organisatorischen und kulturellen Veränderungsprozesse müssen in Gang gesetzt werden, um die Digitalisierung fortlaufend in den unterschiedlichen Abteilungen im Werk zu integrieren? Und wie lässt sich darüber hinaus das Wachstum an Digitalisierungslösungen weiter beschleunigen?