Highlight: Flexible, automatisierte Produktion

Mit der Einführung eines APS (Advanced Planning and Scheduling System) flexibilisierte der Award-Gewinner seine Planungsprozesse und kann nun Lieferungen an unerwartete Produktionsschwankungen schneller anpassen. Zudem wurden manuelle Tätigkeiten an AGVs übertragen, die nun jeden einzelnen Produktionsschritt verbinden. Als einzige manuelle Materialbewegungen blieben die Materialzufuhr beim ersten sowie die Entnahme der fertigen Ware nach dem letzten Produktionsschritt bestehen.

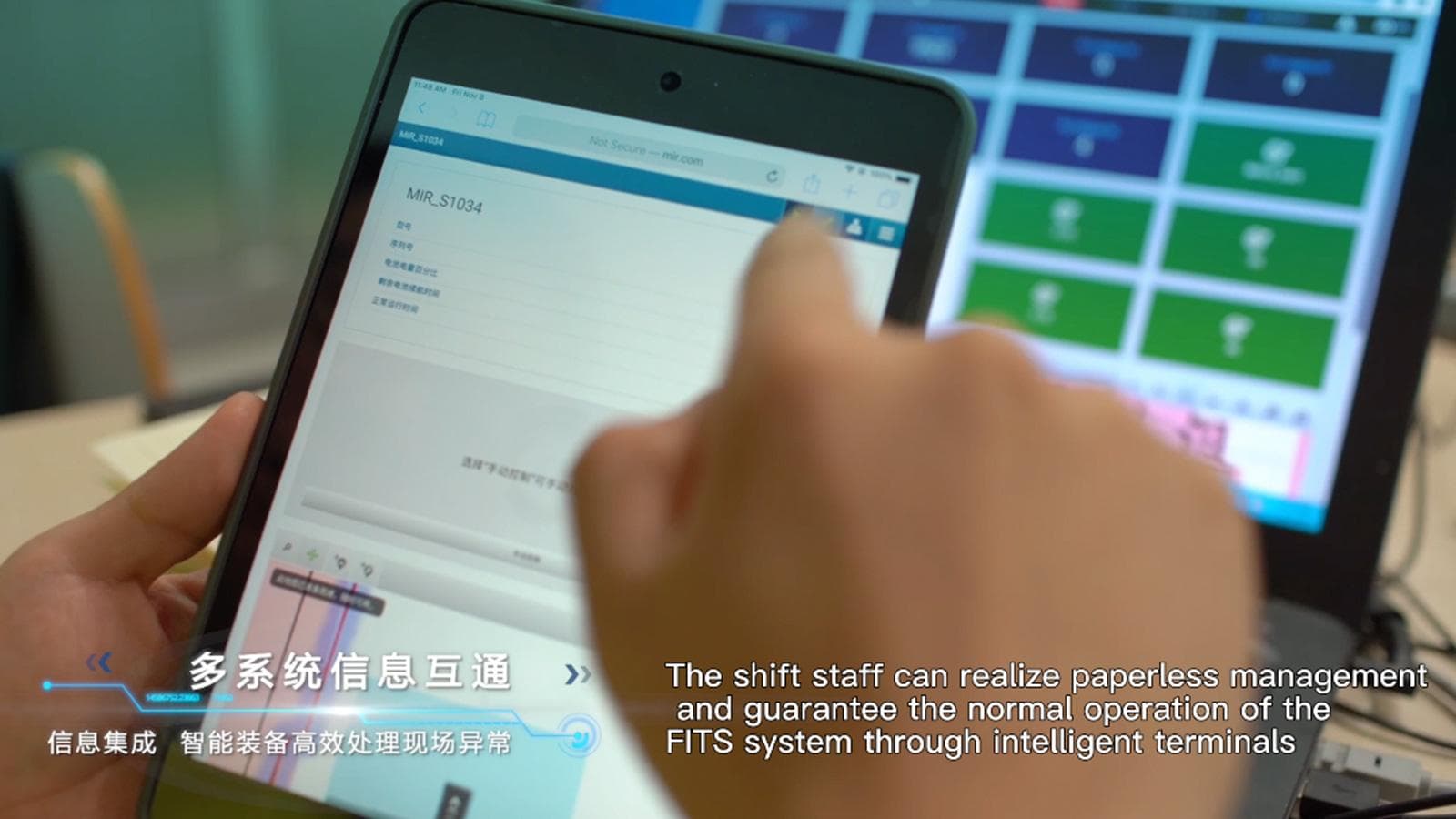

Sollte es zu Ausnahmesituationen wie Maschinenausfällen oder Materialmangel kommen, greift eine automatische Neuplanung ein. Dabei wird der Produktionsplan automatisch aktualisiert und der umgehend benachrichtigte Fertigungsleiter muss diesen nur noch freigeben. Im Falle von Qualitätsproblemen werden automatisch Beschränkungen im APS-System und Umplanungen ausgelöst.