Projektfokus

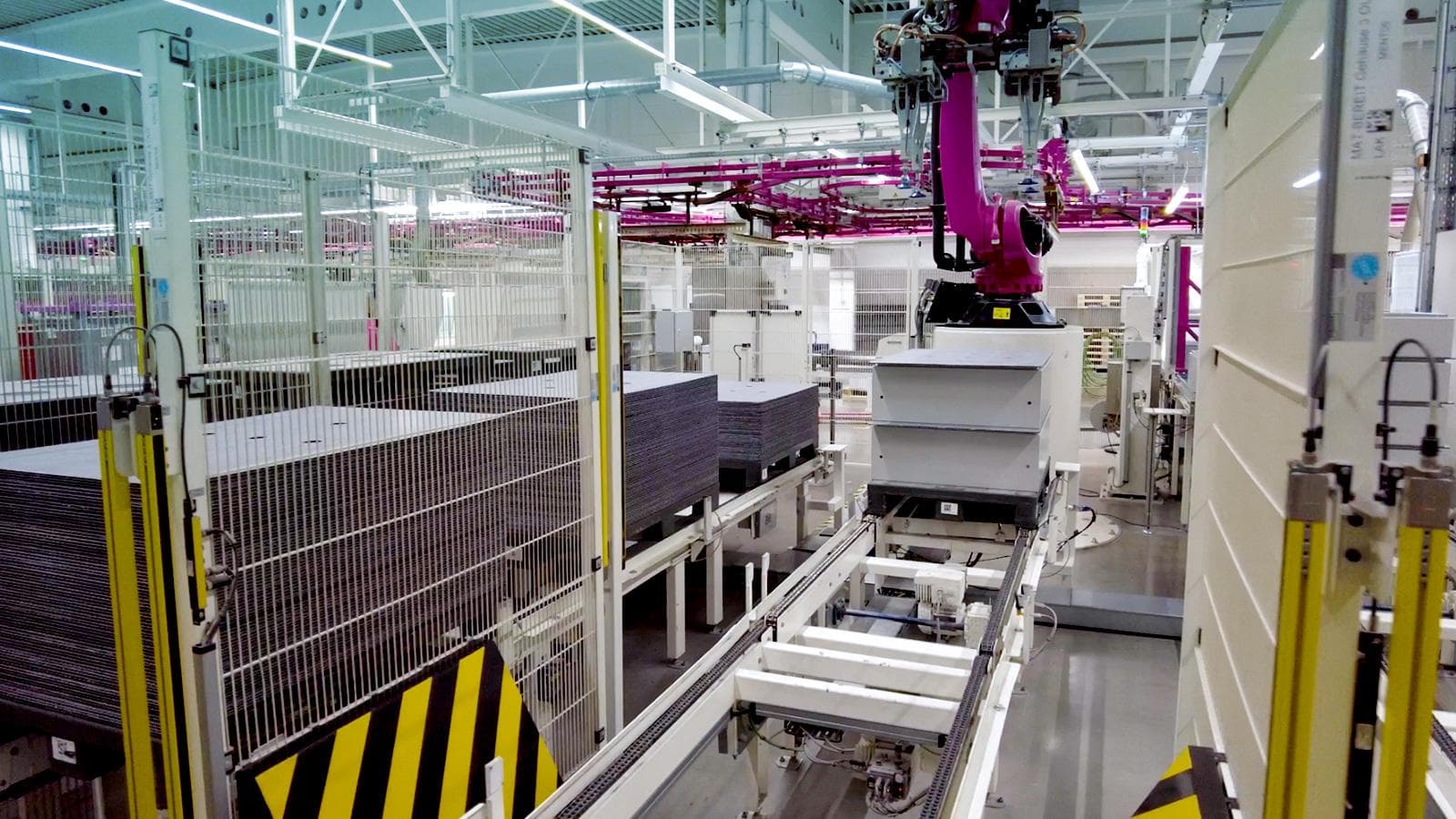

Die RITTAL GmbH & Co. KG liefert mit Schaltschranksystemen, Kühlgeräten und Edge-Datacentern Produkte für die Schnittstellen zwischen Industrie und IT. Die Systemlösungen des Unternehmens sind in über 90 Prozent aller Branchen weltweit zu finden – auf der Meyer Werft ebenso wie in der Vatikanischen Bibliothek oder im CERN. Am Standort Haiger in Hessen baute RITTAL seine Schaltschrankfertigung zu einer Smart Factory aus. Das Ziel: Ein durchgängiger, komplett digitalisierter bzw. automatisierter Prozess vom Auftragseingang über den Shopfloor bis zur Produktauslieferung.