Projektfokus

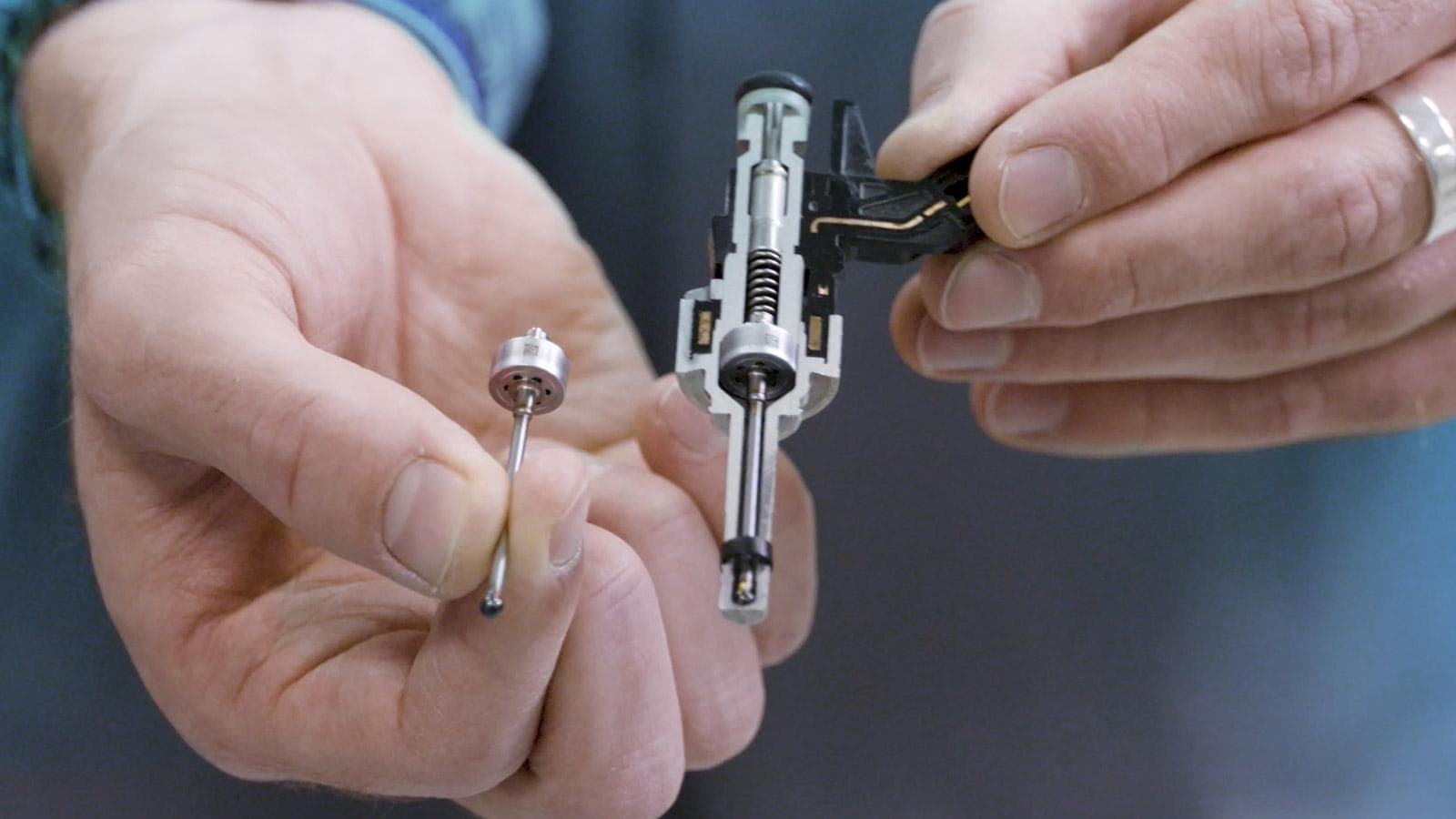

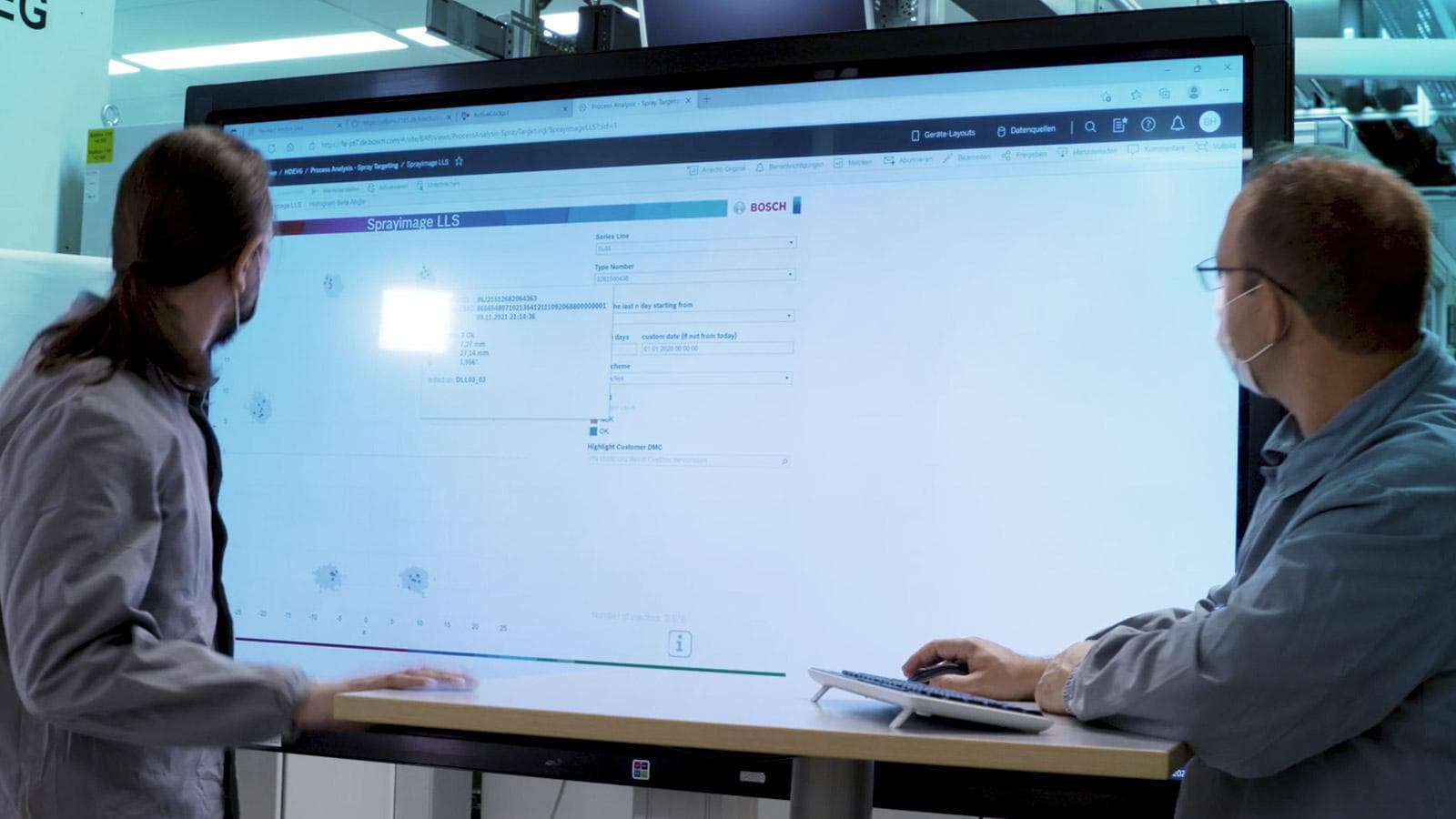

Bosch Bamberg ist im Verbund der Bosch-Werke nicht nur der größte Fertigungsstandort in Deutschland, sondern auch Leitwerk für Dieseltechnologie im globalen Produktionsnetzwerk. Das Unternehmen investiert dort sowohl in den Ausbau der Brennstoffzellen-Produktion als auch in die Weiterentwicklung von Komponenten des Verbrennungsmotors. Im Rahmen des Industrie-4.0-Projektes sollen an vier Standorten die Linien zur Fertigung von Einspritzinjektoren für Benzin-, Gas- und Dieselmotoren komplett automatisiert und digitalisiert werden.