ANALYTICS VOM FLIESSBAND

Am Standort Immenstadt arbeitet Bosch daran, KI-Lösungen zu „industrialisieren“. Die Grundlage dafür bilden eine skalierbare IoT-Architektur und cross-funktionale Umsetzungsteams. Erste Use Cases sind bereits erfolgreich im Einsatz.

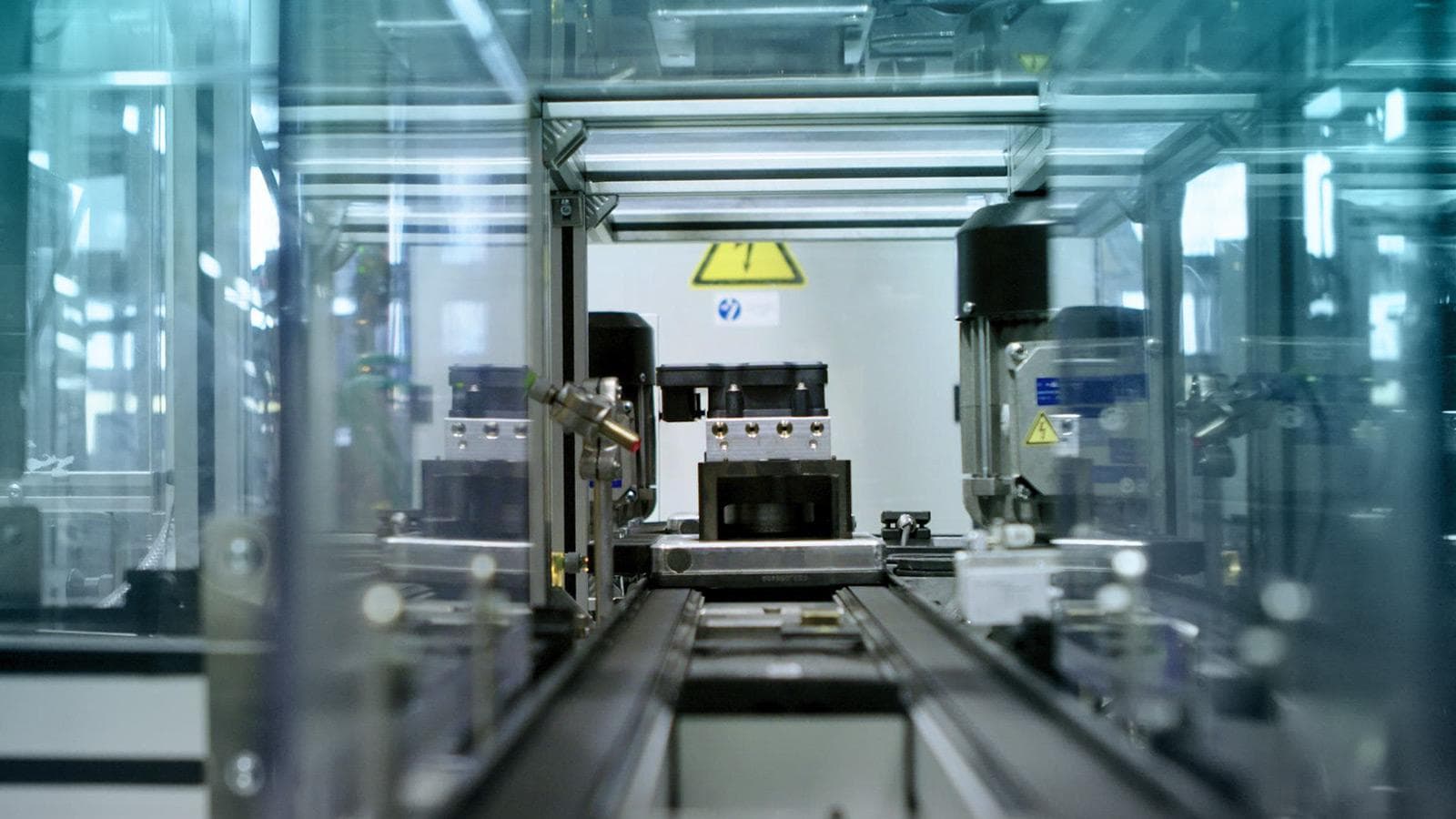

Wenn m Prüfstand für ABS-Systeme am Immenstädter Werk der Robert Bosch GmbH der Bildschirm rot aufleuchtet, wissen die Monage-Mitarbeiter, dass das getestete Bauteil fehlerhaft ist. Was zunächst banal klingt, bedeutet in der Praxis einen enormen Effizienzgewinn.

Denn aufgrund von Anlaufeffekten können Fehler auftreten, die das Prüfergebnis verfälschen. Um tatsächliche Defekte von Anlaufeffekten zu unterscheiden, muss die Prüfzeit erhöht werden. Die Folge: eine Verschlechterung der Taktzeiten in der gesamten Linie. Um diese Zeitverluste zu minimieren, setzt das Unternehmen an dieser Stelle heute ein selbstlernendes System ein, das auf Basis gesammelter Daten Fehler-Muster erkennt und so relevante von nicht-relevanten Fehlermeldungen unterscheidet. Die hohe Erfolgsquote wird durch wöchentliches Re-Training der Algorithmen ständig verbessert.