Projektfokus

Volkswagen FAW Engine fertigt in der chinesischen Stadt Dalian Verbrennungsmotoren. 2018 begann das Unternehmen damit, die Roadmap zu einer “digitalen Smart Factory” zu erstellen. In diesem Kontext definierte es die Richtung der digitalen Transformation des Werkes mit diesen Zielsetzungen:

- Aufbau eines fortschrittlichen Technologieteams und Realisierung einer engen Zusammenarbeit verschiedener Abteilungen, um den Digitalisierungsprozess im Werk voranzutreiben.

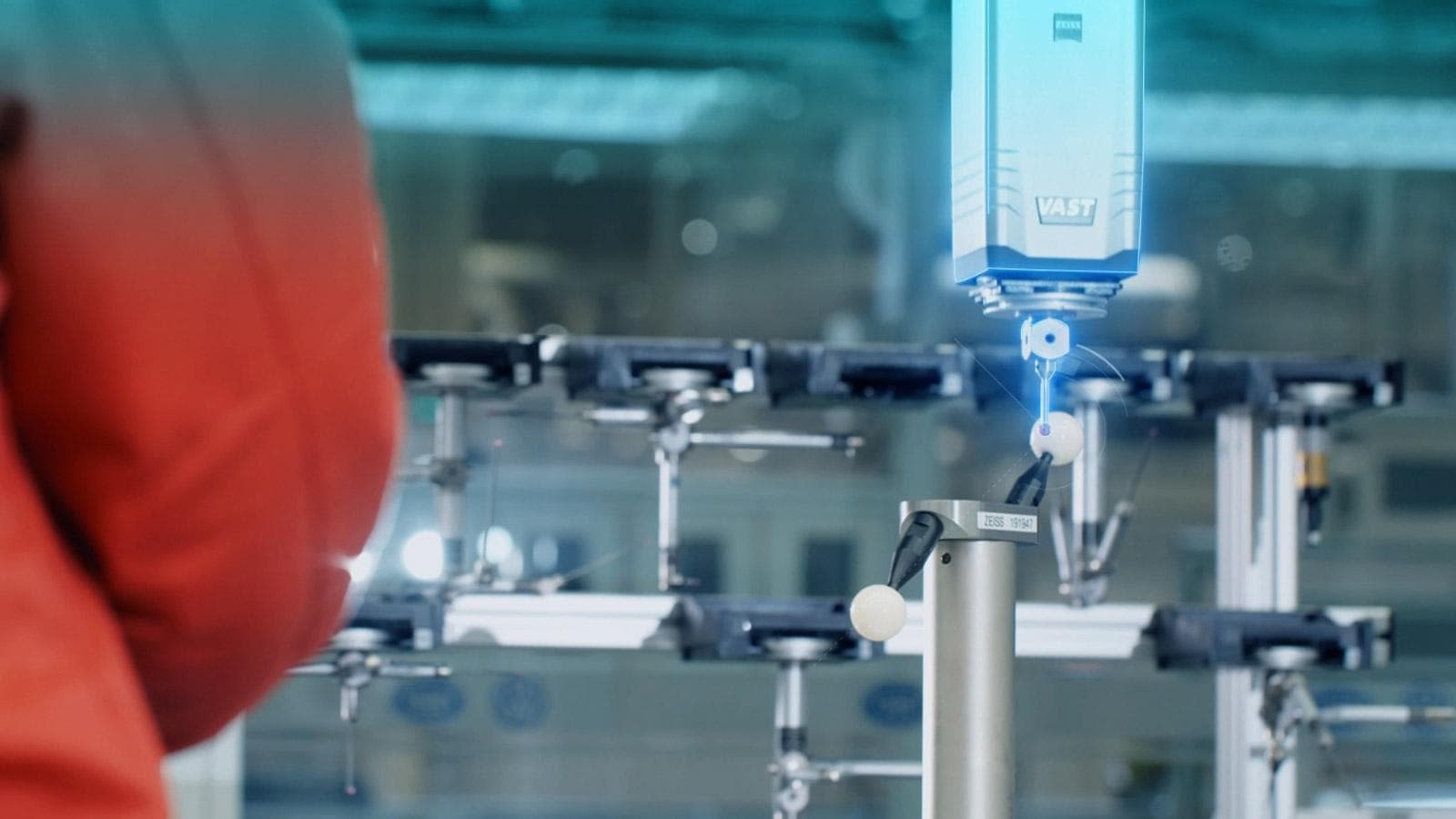

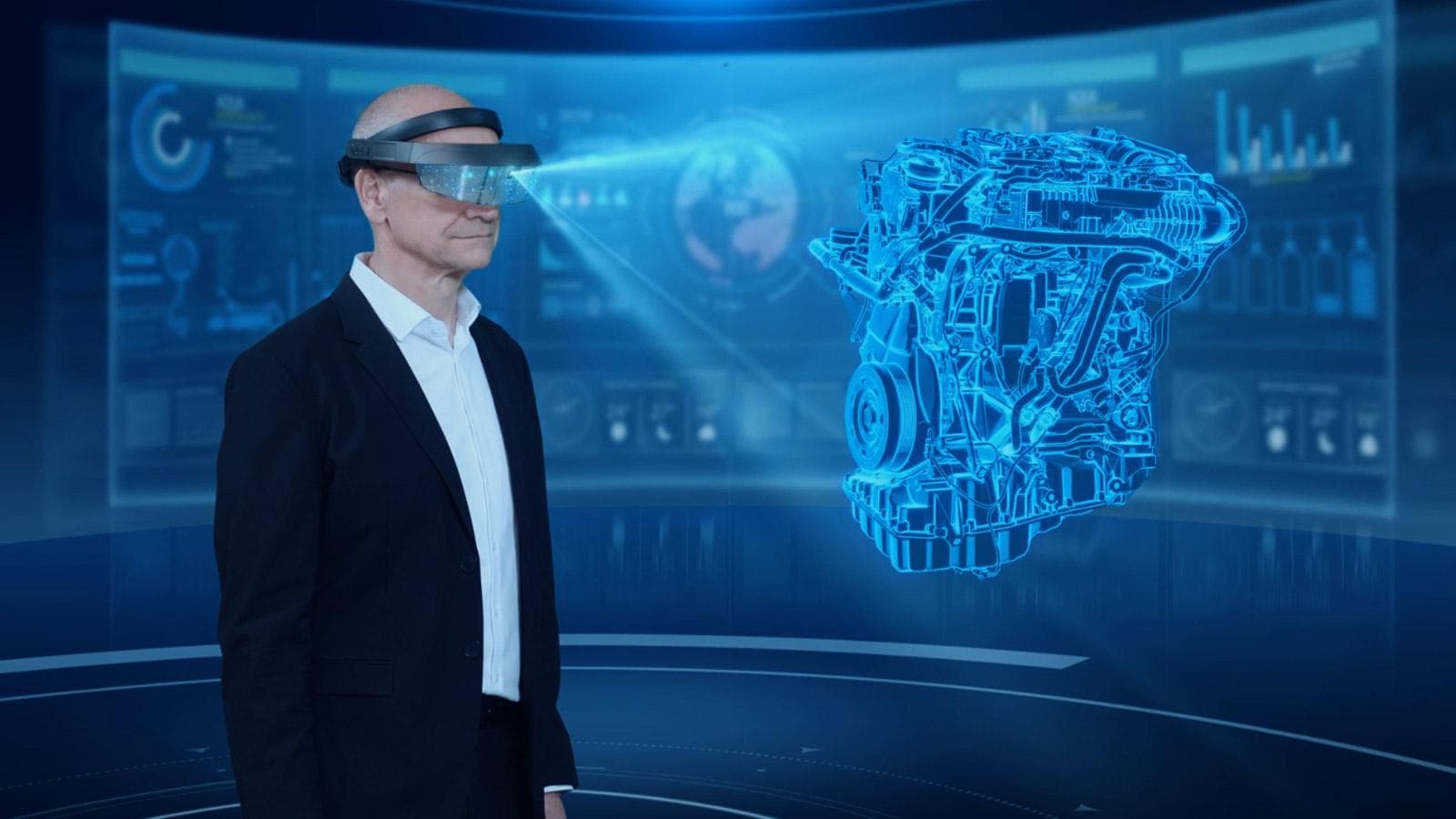

- Sammlung aller Arten von Daten im Produktionsprozess per Überwachung der Anlagen mit State-of-the-art-Technologien wie Big Data, Cloud Computing und digitalen Zwillingen.

- Verwirklichung eines vollständig digitalisierten, papierlosen Produktionsbereiches mit einem visualisiertem Werkstattmanagement sowie einer besseren Auslastung der Fertigungslinie.